As falhas na instalação elétrica industrial incluem problemas como sobrecargas, curtos-circuitos e desgaste de componentes, comprometendo a segurança e a produtividade nas operações. Identificar e evitar essas falhas é essencial para reduzir custos, aumentar a confiabilidade do sistema e prevenir interrupções nos processos industriais.

As falhas na instalação elétrica industrial representam um risco considerável para a produção e segurança das empresas. Um sistema elétrico confiável é essencial para manter o funcionamento contínuo das operações, e a prevenção de falhas ajuda a evitar interrupções que podem causar prejuízos financeiros e até acidentes graves.

Neste artigo, exploraremos as causas comuns dessas falhas, métodos de identificação e estratégias eficazes para evitá-las.

O que são falhas na instalação elétrica industrial?

Referem-se a quaisquer defeitos ou problemas no sistema elétrico que comprometam a segurança, produtividade e integridade das operações industriais. Esses problemas podem surgir por diversos motivos, como falhas no design, uso inadequado dos equipamentos ou falta de manutenção.

Tais falhas, se não identificadas e corrigidas, podem acarretar problemas significativos, como interrupções na produção, aumento dos custos com reparos e até riscos de acidentes.

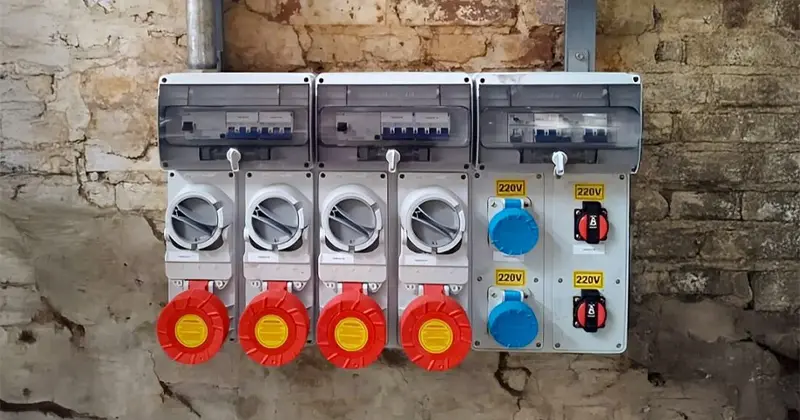

Na prática, as falhas na instalação elétrica industrial podem variar de problemas simples, como disjuntores disparados devido a sobrecargas, a situações mais complexas, como um curto-circuito que causa a paralisação de toda a operação.

É importante que as empresas entendam o impacto dessas falhas e invistam em métodos de identificação e prevenção para reduzir riscos.

Consequências das falhas na instalação elétrica industrial

As falhas na instalação elétrica industrial têm uma gama de consequências que vão desde prejuízos financeiros até ameaças à segurança dos trabalhadores e ao meio ambiente. Aqui estão algumas das principais consequências:

Interrupção da produção e perda de produtividade

Falhas elétricas podem interromper processos de produção por tempo indeterminado, reduzindo a produtividade e resultando em perdas financeiras diretas. Uma simples parada de máquinas pode ter um efeito em cascata, interrompendo outras etapas de produção e até a entrega de produtos finais ao cliente.

Aumento de custos operacionais

Quando as falhas elétricas se tornam frequentes, há um aumento dos custos com manutenção corretiva. Esse tipo de manutenção geralmente é mais caro do que a preventiva, ao exigir intervenções rápidas, e, muitas vezes, o conserto de peças e sistemas de forma emergencial, o que eleva o custo total de manutenção.

Riscos à segurança dos trabalhadores

Uma falha grave no sistema elétrico pode resultar em incidentes perigosos, como explosões, curtos-circuitos e incêndios. Esses incidentes colocam em risco a vida dos trabalhadores e podem causar danos materiais significativos.

Leia também: Descarga elétrica: causas, efeitos e como se proteger

Danos ao equipamento e ao meio ambiente

A sobrecarga de energia e os picos de tensão gerados por falhas elétricas podem danificar permanentemente os equipamentos. Além disso, fuga de corrente e curtos podem causar incêndios que geram fumaça tóxica e comprometem a segurança ambiental.

Impacto na reputação da empresa

Paradas constantes e atrasos em entregas causados por falhas no sistema elétrico afetam a confiança dos clientes e parceiros comerciais, impactando negativamente a imagem e a confiabilidade da empresa no mercado.

Principais causas das falhas na instalação elétrica industrial

Para evitar falhas na instalação elétrica industrial, é fundamental compreender suas causas. Abaixo estão algumas das principais razões que levam ao aparecimento de problemas elétricos em indústrias:

Projeto de instalação elétrica mal executado

Um projeto mal-executado ou inadequado para a realidade operacional da indústria pode comprometer o funcionamento do sistema. Erros de dimensionamento e falta de compatibilidade com as necessidades elétricas dos equipamentos são fatores que contribuem para falhas recorrentes e problemas de sobrecarga.

Falta de manutenção preventiva

A ausência de manutenção regular aumenta significativamente as chances de falhas. Sem inspeções e ajustes periódicos, componentes importantes, como cabos e conectores, podem deteriorar-se, causando falhas e até acidentes.

Sobrecarga e distribuição de carga inadequada

Quando a demanda de energia é maior do que a capacidade dos circuitos, ocorre sobrecarga, aumentando a temperatura e causando falhas. A má distribuição de carga elétrica entre os circuitos também eleva o risco de queima de componentes e dispositivos.

Equipamentos obsoletos ou desgastados

O uso de equipamentos elétricos antigos, que não são atualizados ou substituídos, pode ser uma fonte de falhas recorrentes. Equipamentos obsoletos consomem mais energia e não possuem a mesma eficiência dos modernos, sendo mais suscetíveis a danos.

Condições ambientais adversas

Ambientes com alta umidade, poeira em excesso, temperatura elevada e até presença de gases corrosivos podem comprometer o funcionamento dos componentes elétricos. Essas condições afetam diretamente a durabilidade dos materiais, acelerando seu desgaste e aumentando a probabilidade de falhas.

Como identificar as falhas na instalação elétrica industrial?

A identificação precoce das falhas na instalação elétrica industrial é uma prática que reduz os impactos negativos dessas falhas e aumenta a segurança no ambiente industrial. Para isso, recomenda-se o uso de algumas técnicas e ferramentas específicas:

Inspeções visuais regulares

Realizar inspeções visuais de cabos, conexões e dispositivos como disjuntores permite observar possíveis sinais de desgaste. Atenção especial deve ser dada a pontos que aparentem superaquecimento, corrosão ou fios expostos, que podem ser indicativos de falhas iminentes.

Utilização de ferramentas de monitoramento

Equipamentos como termovisores ajudam a identificar áreas com excesso de calor, indicando sobrecargas e possíveis falhas em componentes específicos. Outras ferramentas, como analisadores de qualidade de energia, também são úteis para monitorar a estabilidade da tensão e corrente elétrica.

Histórico e relatórios de manutenção

Manter um registro detalhado das ocorrências e das manutenções realizadas permite a identificação de padrões, facilitando a previsão de falhas e permitindo uma abordagem mais eficaz na correção de problemas recorrentes.

Monitoramento de parâmetros críticos

Acompanhar indicadores de desempenho, como tensão, corrente e temperatura dos circuitos, ajuda a identificar anomalias no sistema. Esse monitoramento deve ser realizado constantemente para detectar problemas antes que se agravem.

Como evitar as falhas na instalação elétrica industrial?

Para evitar falhas na instalação elétrica industrial, é necessário adotar uma abordagem preventiva e seguir as melhores práticas de segurança e manutenção. Aqui estão algumas estratégias essenciais:

Realizar manutenção preventiva regular

A manutenção preventiva é fundamental para evitar falhas inesperadas. Ela envolve a realização de inspeções e substituições de componentes críticos antes que apresentem sinais visíveis de desgaste. Esse tipo de manutenção reduz o risco de interrupções não planejadas e melhora a confiabilidade do sistema.

Planejamento de instalação com profissionais capacitados

Um projeto de instalação elétrica realizado por profissionais qualificados garante que o sistema seja dimensionado corretamente para as necessidades da empresa. Esse planejamento evita problemas comuns relacionados a sobrecarga e distribuições inadequadas de energia.

Investimento em equipamentos modernos

Equipamentos elétricos modernos são mais eficientes e seguros. Eles contam com tecnologias avançadas de proteção contra sobrecarga e falhas, ajudando a prevenir acidentes e melhorar a eficiência do sistema.

Implementação de medidas de proteção contra sobrecargas

Dispositivos de proteção, como disjuntores e fusíveis adequados, ajudam a controlar a carga elétrica. Eles evitam que picos de tensão e sobrecargas causem danos ao sistema e reduzam a vida útil dos componentes.

Monitoramento contínuo do consumo de energia

Controlar o consumo de energia permite identificar aumentos na demanda e planejar ajustes, evitando sobrecargas. Esse monitoramento também ajuda na identificação de equipamentos com consumo energético elevado, que podem estar operando com baixa eficiência.

As falhas na instalação elétrica industrial representam um desafio constante para empresas que buscam eficiência e segurança em suas operações. Com o avanço da tecnologia e o desenvolvimento de práticas de manutenção mais eficazes, é possível minimizar esses riscos, garantindo um ambiente de trabalho mais seguro e operações produtivas.

Se você busca garantir a segurança e a confiabilidade do seu sistema elétrico, a Amperi pode ajudar. Acesse o site da Amperi e confira o nosso catálogo de equipamentos de manutenção e monitoramento industrial.